Portuguese

▾

Portuguese

▾

"A qualidade não vem da inspeção, mas da melhoria do processo de produção", foi uma observação notável feita por William Edwards Deming, amplamente reconhecido como o principal pensador de gestão no campo da qualidade. Esta citação ressoa fortemente com o objetivo principal do controle estatístico de processos (SPC), uma das suas estratégias inovadoras de gestão da qualidade.

Então, o que é SPC? Em poucas palavras, refere-se a uma abordagem de controle de qualidade que utiliza técnicas estatísticas para a supervisão e regulação de um processo a fim de garantir sua conformidade com especificações predefinidas. O SPC é utilizado para fins de gestão e melhoria de processos de produção, com o objetivo de aumentar tanto a eficiência dos processos quanto a qualidade dos produtos resultantes.

Conforme os tempos mudam com a sofisticação e modernização da cadeia de suprimentos de alimentos, o SPC, como aspecto significativo do paradigma convencional de qualidade, ganhou impulso na gestão de qualidade de alimentos nos últimos anos. Embora primariamente utilizado como estratégia de gestão de qualidade, o SPC possui múltiplas funcionalidades na indústria alimentar ao coletar e analisar dados em tempo real durante vários estágios da produção para identificar e abordar variações, desvios ou anomalias que possam impactar a integridade e segurança do produto.

Neste artigo, nos aprofundaremos nos diferentes elementos que os processadores de alimentos devem considerar para estabelecer com sucesso um controle estatístico de processos em sua unidade de fabricação como parte de seus esforços de gestão de qualidade alimentar.

Controle Estatístico de Processos Como Ferramenta Subordinada do Six Sigma

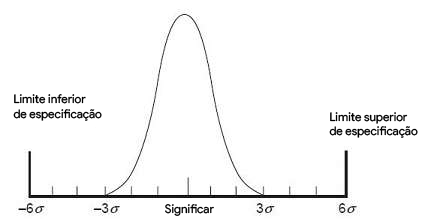

Six Sigma é uma iniciativa de melhoria da qualidade com o propósito principal de minimizar defeitos para um nível de 3,4 partes por milhão (PPM) através da redução de variações de processos. O termo "Six Sigma" é derivado de um conceito estatístico onde o objetivo é alcançar um desempenho de processo que seja seis desvios padrão afastado da média, resultando em um nível extremamente alto de qualidade e consistência. O SPC é uma ferramenta subordinada do Six Sigma usada para observar atentamente operações de produção a fim de detectar anomalias e alertar a empresa para que possam corrigi-las antes que piorem.

Referência: https://asq.org/quality-resources/six-sigma

No centro do Six Sigma está um foco em medir e analisar o desempenho dos processos para identificar e eliminar variações que podem levar a defeitos ou erros. Isto é alcançado através de uma metodologia estruturada conhecida como DMAIC, que significa Definir, Medir, Analisar, Melhorar e Controlar. Cada fase do DMAIC possui objetivos e atividades específicas:

- Definir: Nesta fase, os objetivos do projeto, escopo e requisitos dos clientes são claramente definidos. Isto ajuda a garantir que os esforços de melhoria estejam alinhados com as necessidades dos stakeholders internos e externos.

- Medir: Durante esta fase, dados relevantes são coletados e medições são tomadas para avaliar o desempenho atual do processo. Esta etapa ajuda a quantificar a extensão da variabilidade e identificar áreas-chave de preocupação.

- Analisar: Os dados coletados na fase anterior são analisados para identificar as causas raiz dos defeitos ou ineficiências. Ferramentas e técnicas estatísticas são empregadas para identificar os fatores que contribuem para variações de processos.

- Melhorar: Nesta fase, soluções são desenvolvidas e implementadas para abordar as causas raiz identificadas. Estas soluções são testadas e refinadas para garantir que tenham um impacto positivo no desempenho do processo.

- Controlar: As melhorias realizadas na fase anterior são integradas ao processo, e medidas são colocadas em prática para monitorar e sustentar o desempenho aprimorado ao longo do tempo. Mecanismos de controle são estabelecidos para prevenir o ressurgimento de defeitos e variações.

Examinando o Conceito de Controle Estatístico de Processos

Histórico

O SPC ganhou seu destaque inicial após a Segunda Guerra Mundial, em 1950, dentro do desenvolvimento rápido da economia e setor de manufatura japonês ao promover ferramentas estatísticas, graças a William E. Deming, que expandiu os conceitos originalmente formulados por Walter A. Shewhart em 1920. Não obstante, não foi até 1980 que a indústria de manufatura ocidental adotou rapidamente este método para seus próprios propósitos específicos.

Com o crescimento de indústrias e tecnologia, o SPC tornou-se bem conhecido e se expandiu para além da manufatura em vários setores, incluindo indústrias alimentares, moldando a forma como as organizações gerenciam e otimizam processos para atender aos padrões de qualidade.

Objetivo

O SPC busca aproveitar os dados gerados a partir dos processos de manufatura e utilizá-los de forma mais produtiva. O objetivo principal é aproveitar ferramentas estatísticas e técnicas analíticas para extrair dados e obter informações e insights sobre processos de manufatura. Estes insights são então utilizados para implementar e instalar controles efetivos dentro dos processos.

O SPC auxilia em garantir que o processo funcione de forma eficiente, resultando em uma produção aumentada de produtos que se alinhem com especificações, minimizando desperdício, retrabalho ou sucata, e pode ser aplicado a qualquer processo onde a saída de "produto conforme" possa ser medida, tal como linhas de manufatura.

Importância do SPC para Fabricantes de Alimentos

Cada aspecto da cadeia de suprimentos de alimentos gera dados, e uma porção significativa destes dados coletados por negócios alimentares é retida como evidência de conformidade. Também apresenta uma oportunidade para estabelecimentos alimentares compreenderem os processos ou impulsionarem melhorias, pois estes dados incorporam um oceano de insight, que, se efetivamente utilizado, pode ajudar a aumentar a produtividade do processo, conformidade e experiência do trabalhador.

Os padrões de segurança e qualidade de alimentos estão evoluindo para enfatizar uma abordagem baseada em processos para desenvolver, implementar e melhorar sistemas de gestão de qualidade de alimentos alinhados com modelos de conformidade e baseados em risco. O SPC simplesmente ajuda as empresas a se moverem em direção a controle de qualidade baseado em prevenção em vez de controles de qualidade baseados em detecção. É por isso que vários padrões GFSI começaram a reconhecer e integrar o SPC dentro de suas diretrizes.

Revisões recentes em múltiplos padrões estão compelindo empresas a reconhecerem a necessidade de identificar e implementar o SPC e outras análises estatísticas. Por exemplo, o padrão amplamente reconhecido de gestão de qualidade de alimentos ISO 22000 abrange o ciclo Planejar-Fazer-Verificar-Agir (PDCA), no qual a fase "Verificar" refere-se ao monitoramento, medição e verificação de processos e dos produtos e serviços consequentes, seguido pela avaliação das informações e dados, e relatório dos resultados. O SPC torna-se altamente relevante neste contexto ao ser uma ferramenta para facilitar o monitoramento contínuo de processos e analisar dados operacionais, permitindo que fabricantes demonstrem conformidade com os requisitos da ISO 22000 de forma efetiva. A metodologia orientada por dados do SPC garante que desvios sejam prontamente detectados e abordados, reduzindo o risco de questões de qualidade de alimentos.

Componentes-Chave para Compreender o SPC

Variação de Processos

A suposição básica do SPC é que todos os processos geralmente estão sujeitos a variação. Variação é a tendência inerente de um processo desviar, mover, deslocar ou variar em torno de um ponto central médio. É um fenômeno que pode ser observado em toda a natureza pois todos os processos possuem variações e é impossível eliminá-las. As variações podem pertencer a qualquer uma dessas duas categorias:

- Causa Comum: Este tipo de variação em um processo surge por acaso e não pode ser atribuído a nenhum fator específico. Representa a variabilidade inerente dentro do processo. Quando um processo é afetado por variação de causa comum, ele permanece estável, e seu comportamento é previsível.

- Causa Atribuível: Alternativamente referida como "causa especial", é o tipo de variação em um processo que não é devido ao acaso. Pode ser identificada e eliminada através da identificação de sua causa raiz. Quando um processo é influenciado por uma causa atribuível, ele se torna instável, e seu comportamento não pode ser facilmente previsto.

Dados de Processos

Como Deming corretamente afirmou, "Variação descontrolada é inimiga da qualidade." Então, como controlar a variação de processos? Cada dado de processo possui uma distribuição típica ou normal em torno da média, e a maioria das leituras cairá próxima da média, enquanto menos leituras cairão mais distantes do valor médio. Ao compreender e conhecer o grau e natureza da variabilidade, é possível controlar a variação. Para decompor as características das variações, a coleta de dados é essencial. Os dados vêm em dois tipos: dados variáveis (numéricos) e atributos (não-numéricos). Em indústrias alimentares, os dados vêm em muitas formas, nomeadamente parâmetros de processos tais como tempo, temperatura, pressão, pH, resultados de auditorias, não conformidades, dados de monitoramento de pontos críticos de controle, e resultados de higienização e limpeza.

Monitoramento de Dados

Controlar variações de processos necessita monitorar e medir os dados coletados, e em empresas alimentares, o princípio de Análise de Perigos e Pontos Críticos de Controle (HACCP) realiza este objetivo. O monitoramento de dados em gestão de qualidade de alimentos é baseado em dois requisitos:

- Conformidade com regulações e demandas de clientes

- Risco no processo ou produto

Análise de Dados

Medir uma quantidade ampla de dados pode ser feito simplesmente determinando se o ponto de dados atende à especificação ou analisando os dados usando técnicas de SPC para descrever o processo em termos de capacidade de atender à especificação consistentemente. Mesmo que dados de processo gerem conformidade com as especificações obrigatórias, leves deslocamentos no processo poderiam eventualmente levar a resultados fora de especificação ao longo do tempo. Com a aplicação de SPC, essas variações podem ser reveladas e retificadas a tempo, prevenindo proativamente sua ocorrência a longo prazo.

Etapas Gerais para Implementar o SPC no Processo

- Identificar os Processos: Para começar, especifique os processos cruciais que influenciam significativamente a saída do produto ou o processo que tem importância paramount para o cliente.

- Definir Atributos de Processos Mensuráveis: Reconheça os atributos específicos que precisam ser medidos durante a fase de produção.

- Determinar o Método de Medição: Formule instruções ou um procedimento para o método de medição, incluindo os instrumentos empregados para medição.

- Desenvolver Estratégia de Subgrupo e Plano de Amostragem: Avançando, estrategize o tamanho dos subgrupos e frequência das amostras a serem coletadas com base na natureza crítica do produto.

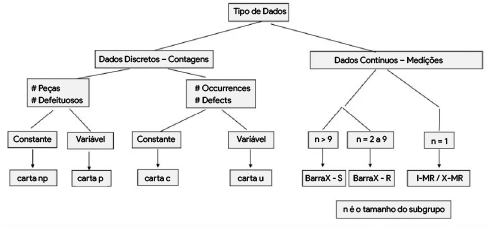

- Coletar Dados e Plotar o Gráfico de SPC: Proceda a coletar dados de acordo com o tamanho de amostra definido. Escolha um gráfico de SPC apropriado considerando o tipo de dados (Contínuo ou Discreto) e o tamanho dos subgrupos.

- Descrever a Variação Natural de Atributos: Calcule os limites de controle. Derive o limite de controle superior (UCL) e limite de controle inferior (LCL) tanto para X-Barra quanto para Amplitude. Para o gráfico X-Barra, o UCL e LCL ajudam a indicar se a média do processo é consistente e dentro de limites aceitáveis. Para o gráfico de Amplitude, o UCL e LCL ajudam a aferir a variabilidade ou dispersão dos dados dentro dos subgrupos.

- Monitorar Variação de Processos: Interprete o gráfico de controle, escrutinando quaisquer pontos fora de controle e discernindo padrões. Dado que este é um esforço contínuo, monitorize consistentemente a variabilidade do processo.

- Executar Ações Corretivas: Se quaisquer pontos fora de controle ou padrões forem identificados, implemente ações corretivas apropriadas para trazer o processo de volta sob controle e prevenir desvios posteriores.

- Assegurar Melhoria Contínua: Continuamente analise os dados recolhidos e insights do gráfico de controle para identificar oportunidades de melhoria e refinamento de processos, visando o aprimoramento contínuo do processo de produção.

Aplicação de Controle Estatístico de Processos na Indústria Alimentar

Com as etapas gerais de aplicação de SPC em consideração, vamos nos aprofundar na aplicação de SPC na indústria alimentar:

Coleta de Dados

Pontos de dados relevantes são coletados durante o processo de produção. Estes pontos de dados poderiam incluir medições de temperatura, pressão, pH, teor de umidade, peso e outros fatores críticos que influenciam a qualidade do produto final.

Gráficos de Controle

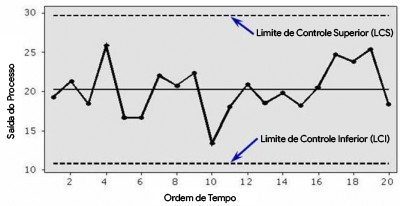

Um gráfico de controle é uma das principais técnicas de controle estatístico de processos (SPC). O gráfico de controle é um gráfico de comportamento de processo para a exibição gráfica de características de qualidade que são medidas ou computadas a partir de uma amostra versus o número de amostra ou tempo. Além disso, o gráfico de controle contém uma linha central que representa o valor médio das características de qualidade e duas outras linhas horizontais conhecidas como limite de controle superior (UCL) e limite de controle inferior (LCL). Estes gráficos ajudam a visualizar os dados coletados ao longo do tempo e fornecem insights sobre a estabilidade e variabilidade do processo.

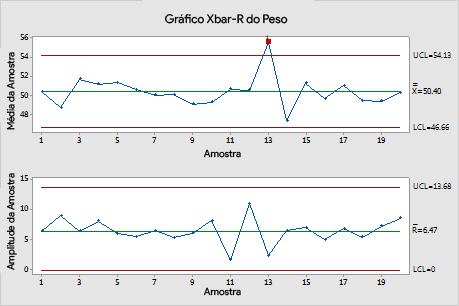

Gráfico X-Barra e R (R-Chart) – O gráfico X-Barra e R são gráficos de controle de qualidade utilizados para rastrear a média e a variação de um processo através de amostras coletadas dentro de um período de tempo especificado. São empregados para supervisionar o desempenho de processos de dados contínuos, tais como peso ou volume, recolhidos em subgrupos em intervalos predeterminados. Monitora a média (X-Barra) e amplitude (R) de uma amostra retirada em intervalos regulares.

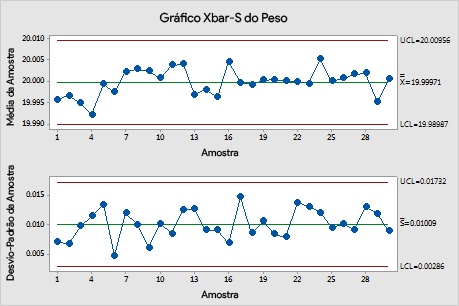

Gráficos X-Barra – S – Os gráficos X-Barra – S são gráficos de controle frequentemente utilizados para avaliar tanto a média do processo quanto o desvio padrão ao longo do tempo. Entram em jogo quando subgrupos possuem grandes tamanhos de amostra, e o gráfico S fornece uma compreensão melhor da dispersão dos dados do subgrupo do que a amplitude.

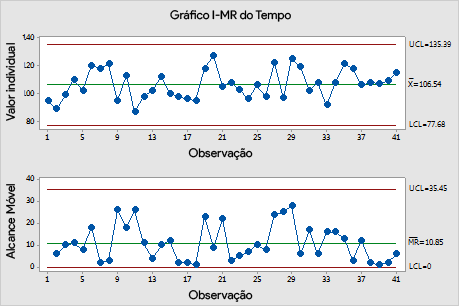

Gráficos X-MR (Gráficos de Amplitude Móvel Individual) – Um gráfico de Amplitude Móvel Individual (I-MR) é o mesmo que um gráfico X-MR. Este gráfico é empregado quando se coleta uma observação por vez e não como dados contínuos em grupos.

Gráficos de Execução – Um gráfico de execução exibe dados observados conforme evoluem ao longo do tempo. Este gráfico básico arranja valores de dados em ordem sequencial, servindo como ferramenta para testar a aleatoriedade no processo. Limita-se a dados de ponto único.

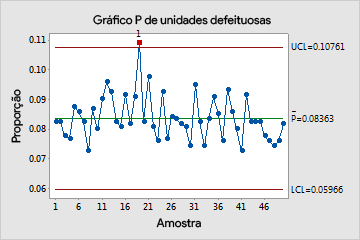

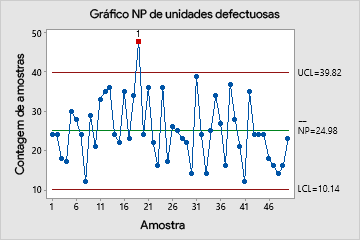

Gráfico P e Gráfico NP – Este gráfico é utilizado para monitorar a proporção de itens defeituosos em uma amostra (P) ou a contagem de itens defeituosos (NP). Estes gráficos são adequados para dados categóricos. Opte por um gráfico P quando os dados exibem uma porcentagem de defeitos ou unidades não-conformes em um número dado de amostras. Opte por um gráfico NP quando os dados são coletados em subgrupos de mesmo tamanho e demonstram como o processo muda ao longo do tempo, medido pelo número de itens não-conformes (defeituosos) produzidos.

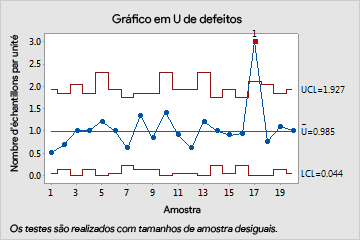

Gráfico C e Gráfico U – Semelhante aos gráficos P e NP, estes gráficos são utilizados para monitorar a contagem (C) ou taxa (U) de defeitos em uma amostra.

O tipo de gráfico de controle depende dos seguintes fatores:

- Tipo de dados sendo chartado (contínuo ou atributo)

- Sensibilidade requerida (tamanho da mudança a ser detectada) do gráfico

- Se o gráfico inclui dados de múltiplas localizações ou não

- Facilidade e custo de amostragem

- Volumes de produção

Estabelecendo Limites de Controle

Os limites de controle são definidos nos gráficos de controle para definir a faixa aceitável de variação. Estes limites são geralmente baseados em dados históricos ou padrões industriais. Pontos de dados caindo dentro dos limites de controle são considerados aceitáveis, enquanto aqueles caindo fora dos limites podem indicar um problema com o processo.

Aqui está como você pode calcular as unidades de controle:

- Estime o desvio padrão (σ) dos dados da amostra

- Para calcular o Limite de Controle Superior, UCL = Média + 3 x σ

- Para calcular o Limite de Controle Inferior, LCL = Média – 3 x σ

Outras fórmulas-chave necessárias no processo de SPC são para calcular Cp (Capacidade) e Cpk (Desempenho) para determinar se o processo é capaz de atender às especificações.

Cp = (USL – LSL) / (6 σ)

Cpk = min[(USL – X) / (3 σ), (X – LSL) / (3 σ)]

onde, X = média do processo LSL = Limite de Especificação Inferior USL = Limite de Especificação Superior σest = Desvio Padrão do Processo

Monitoramento e Análise

Analisar regularmente os gráficos de controle ajuda a identificar tendências, mudanças ou padrões no processo. Quaisquer pontos além dos limites de controle, padrões repetidos ou outras ocorrências incomuns podem sinalizar a necessidade de investigação e ação corretiva.

Ações Corretivas

Quando o processo sai de controle ou mostra sinais de possíveis problemas, ações corretivas são tomadas. Estas ações poderiam envolver o ajuste de parâmetros do processo, resolução de problemas de equipamento, modificação de procedimentos, ou implementação de melhorias de processos.

Melhoria Contínua

O SPC não é uma atividade única, mas um processo contínuo. Os insights obtidos dos gráficos de controle e as ações corretivas tomadas contribuem para esforços de melhoria de processos ao longo do tempo pois equipam negócios alimentares para compreender o quão capazes seus processos da indústria alimentar são para produzir produtos em conformidade com especificações.

Empregue Controle Estatístico de Processos para sua Indústria Alimentar Com Smart Food Safe

Com as características habilitadas por tecnologia do Smart Food Safe, através de seus múltiplos módulos digitais, estabelecimentos alimentares podem implementar controle estatístico de processos (SPC) para um sistema robusto de controle de qualidade que facilita a detecção de variações e desvios em processos de produção alimentar, assegurando qualidade de produto consistente enquanto limita desperdício e riscos.

Nossa funcionalidade de relatório personalizado capacita negócios na indústria alimentar ao servir como ferramenta valiosa para habilitar a criação de gráficos de controle de processos especializados e identificação e abordagem de lacunas de conformidade dentro dos processos de produção alimentar. Painéis intuitivos fornecem um lugar consolidado para apresentar estes gráficos, oferecendo uma representação visual de indicadores-chave de desempenho e pontos críticos de controle, auxiliando os negócios em monitorarem de perto suas operações. Deste modo, os negócios podem identificar proativamente áreas para refinamento, otimizar seus processos e, em última análise, fortalecer a segurança geral e qualidade de seus produtos alimentares.

English

English

French

French

Spanish

Spanish